微信公眾號二維碼

微信咨詢顧問二維碼

成都某密封技術公司在經歷了為期一年的精益管理工作后,生產現場初步達成項目預期目標,在輔導過程中導入了精益布局、目視化設計規劃、標桿周打造、擴展區打造、廠區劃線規劃、班前會管理運營、維持基準卡運營、OPL單點教育、設備初期清掃、現場持續打造、長效管理機制等一系列改善的方法與工具,為保證項目的正常進行,公司成立了領導小組和推進小組,領導小組以公司董事長為推進組長,各部門副總經理為執行組長、執行副組長,各部門經理為領導小組成員,推行小組主要由部門經理、班組長等成員組成,經過各個部門的通力合作,順利地完成了前期精益管理工作。

截至目前已經進行到第9期輔導工作,本期主要圍繞現場精細化打造, VIP通道方案調整、目視化落地等開展具體的輔導和實施。

首先,推進辦與顧問老師對作業現場及辦公區域進行了全面的檢查,對提出的部分需要精細的工作進行改進,同時召集公司生產中心、銷售部的副總經理對參觀通道方案進行現場溝通及討論,收集了企業的意見,形成了最新版VIP通道方案。

而后,輔導顧問老師參照標桿周的模式重點對機加車間、質檢室、系統車間、成品裝車車間、修復室等區域進行現場輔導,通過每天早上對各個區域安排作業、現場輔導、晚上進行任務驗收的方式對現場進行輔導,各區域每天都在發生變化,現場得到極大地改善……區域劃分明確,定置管理合理,物品擺放整齊,標識清晰明了,改善期間大大提升了大家的積極性,同時也為企業自主推行打下了基礎。

現場改善期間還同步更新了目視化管理手冊,對新增的6S管理標準進行了新增,目視化管理手冊包含了所以區域的6S標準,只有企業邊改善邊優化,才能形成屬于自己的精益6S標準。

最后,顧問老師與三方廣告公司人員對接目視化落地方案,通過現場調研、測繪、討論已對各個區域目視化落地方案達成一致,已經羅列出標識牌、立牌、橫幅等清單,同時顧問老師對機加車間班組管理看板進行設計,屆時同步落地。

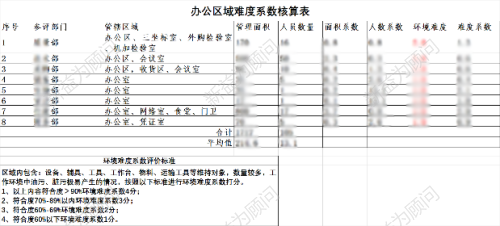

通過一段時間的運行,個別部門對《6S管理制度》提出異議,本期輔導修訂了6S管理制度,運用難度系數的科學評分機制,采用公平公正的原則,合理評分,確保6S管理制度的長期運營。

精益管理之路任重而道遠,企業只有由外驅轉變為內驅,不斷的持續改善才能走得更長遠。

建立生產有序、管理順暢,操作規范,士氣高昂、高質量、低成本、短交期的作業現場;

為企業規劃設計一套由內到外的形象升級,外觀視覺價值體現、內在的管理內涵體現;

全員參與設備管理高產出和低成本運營,提升設備管理能力,維護能力,提高效率

構建班組生產管理體系、循環評價、人才育成、持續改善、績效管理、文化養成體系;

提高產品質量、降低生產成本、縮短交期、增加利潤,讓管理更系統科學,執行力更強

對工廠的各個組成部分進行合理安排,以提高生產效率、降低成本、優化物流、改善工作環境等